Sprężone powietrze jest drogim medium, dlatego warto w zakładach przemysłowych i usługowych położyć nacisk na optymalne działanie całego systemu sprężonego powietrza. Odpowiednie skalibrowanie układu — od kompresorów, przez system dystrybucji po urządzenia końcowe — pozwoli nie tylko zaoszczędzić wydatki, ale także podniesie konkurencyjność produkcji lub usług. W tym artykule dowiesz się, jakie elementy systemu wpływają na jego wydajność i co zrobić, aby tę wydajność zwiększyć.

Wykorzystanie sprężonego powietrza w przemyśle a optymalizacja

Instalacja sprężonego powietrza jest elementem procesu produkcyjnego, który znacząco wpływa na jakość i wydajność. Sprężone powietrze jest siłą napędową wielu operacji i często wykorzystuje się je w różnych gałęziach przemysłu. Przy zoptymalizowaniu wytwarzania i wykorzystania tego medium, polegających na dostosowaniu pracy kompresorów i procesów jego dystrybucji, możliwe jest duże obniżenie całościowych kosztów produkcji.

W celu optymalizacji instalacji sprężonego powietrza konieczna jest optymalizacja sprężarki i zwiększenie jej wydajności. Kluczowe jest takie skonfigurowanie kompresora lub wyposażenie go w elementy dodatkowe, aby zwiększył on swoją wydajność przy jednoczesnym obniżeniu kosztów funkcjonowania. Warto pamiętać, że nie można nazwać optymalizacją procesu, w wyniku którego zwiększa się wydajność sprężarki, ale wzrastają też koszty jej pracy wynikające ze zwiększonego poboru energii elektrycznej. Podobnie optymalizacją nie jest proces, w którego efekcie kompresor zmniejszył zużycie prądu, jednocześnie zmniejszając wydajność.

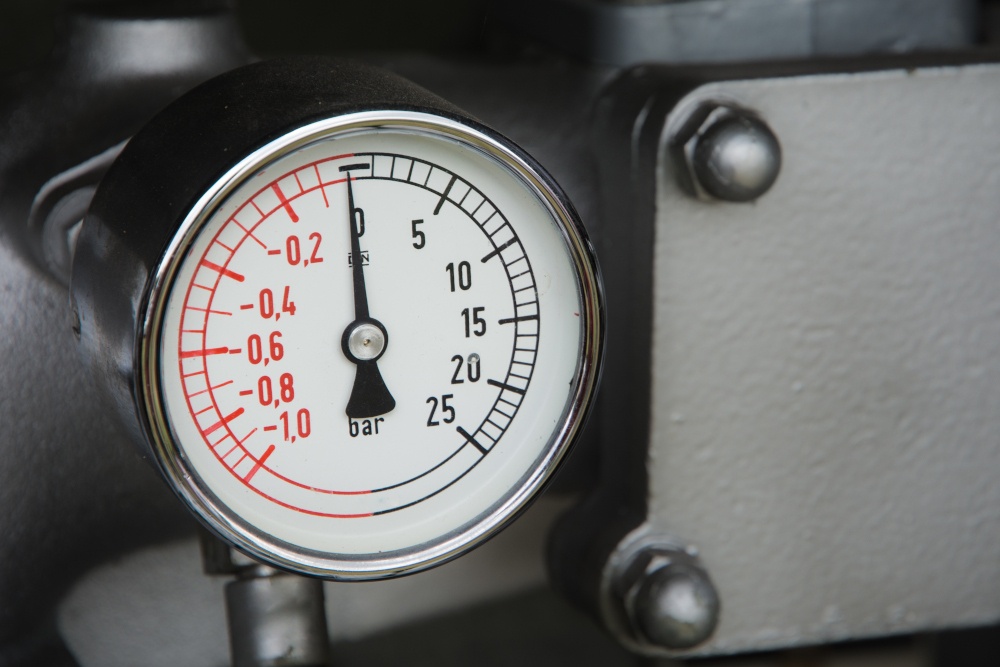

Pierwszym krokiem w optymalizacji instalacji sprężonego powietrza jest sprawdzenie, czy sprężarka wymaga naprawy, czy wymiany na inne urządzenie bardziej dostosowane do potrzeb zasilanego procesu. Drugim krokiem jest upewnienie się, że instalacja rurowa odpowiedzialna za dystrybucję sprężonego powietrza jest szczelna i posiada odpowiednią izolację. Trzecim krokiem jest upewnienie się, że wszystkie zawory działają prawidłowo i że manometry są prawidłowo skalibrowane. W ten sposób możesz nie tylko obniżyć koszty związane z wykorzystaniem sprężonego powietrza w zakładzie, ale także zwiększyć wydajność działania całego systemu wytwarzania i przesyłu sprężonego powietrza.

Optymalizacja instalacji sprężonego powietrza — od czego zacząć?

Istnieje wiele sposobów na optymalizację instalacji sprężonego powietrza. Najważniejsze dotyczą dobrania kompresora do wymogów produkcji, dostosowanie parametrów instalacji do wymagań procesu oraz zbilansowanie wytwarzania sprężonego powietrza do jego wykorzystania w zakładzie.

Zwiększenie wydajności poprzez optymalizację kompresora.

Kompresor odpowiada za produkcje sprężonego powietrza wykorzystywanego w procesach produkcyjnych i usługowych. Jeśli chcesz zwiększyć jego wydajność, możesz to zrobić za pomocą napędu o zmiennej prędkości (VSD) lub napędu o zmiennej częstotliwości (VFD). Jednocześnie warto w tym miejscu podkreślić, że kompresor powinien być dostosowany do zapotrzebowania na skompresowany gaz w zakładzie. Jeśli w procesach produkcyjnych zmienia się zapotrzebowanie na sprężone powietrze, należy zastosować sprężarki zmiennoobrotowe. Jeśli natomiast w procesy wymagają zasilania sprężonym gazem na stałym poziomie, należy zdecydować się na kompresory o stałej wydajności. Jakie czynności mogą być pomocne dla ograniczenia zużycia prądu przez sprężarki? Wśród wielu należy wymienić:

- zawężenie pasma ciśnienia roboczego,

- ograniczenie czasu pracy maszyn,

- ograniczenie pracy na biegu jałowym,

- ograniczenie nadmiernego włączania i wyłączania kompresorów,

- utrzymanie pracy sprężarek o zmiennej wydajności w optymalnym zakresie obrotów.

Redukcja kosztów poprzez optymalizację parametrów instalacji

Parametry instalacji, takie jak ciśnienie i temperatura, mają wpływ na ilość energii zużywanej przez system. Optymalizacja tych parametrów doprowadzi do obniżenia kosztów i zwiększenia wydajności. Kluczową rolę w tej kwestii pełni weryfikacja i likwidacja nieszczelności instalacji. Warto podkreślić, że to właśnie szczelność instalacji może mieć największy wpływ na wydajność i koszty eksploatacyjne całego systemu. Należy pamiętać, że braki w szczelności pojawiają się zawsze po kilku latach działania i doprowadzają do znacznego spadku wydajności systemu, stąd konieczność audytu instalacji w okresach kilkuletnich.

Redukcja kosztów poprzez optymalizację wzorców użytkowania

Wzorce użytkowania również mają wpływ na wykorzystanie sprężonego powietrza przez maszyny i urządzenia pneumatyczne, a tym samym przekładają się na utrzymywanie balansu pomiędzy wytwarzanym a zużywanym sprężonym powietrzem. Optymalizacja wzorców użytkowania powinna doprowadzić do takiego skonfigurowania kompresora, aby ilość wytwarzanego sprężonego powietrza była zbliżona do ilości konsumowanego medium.